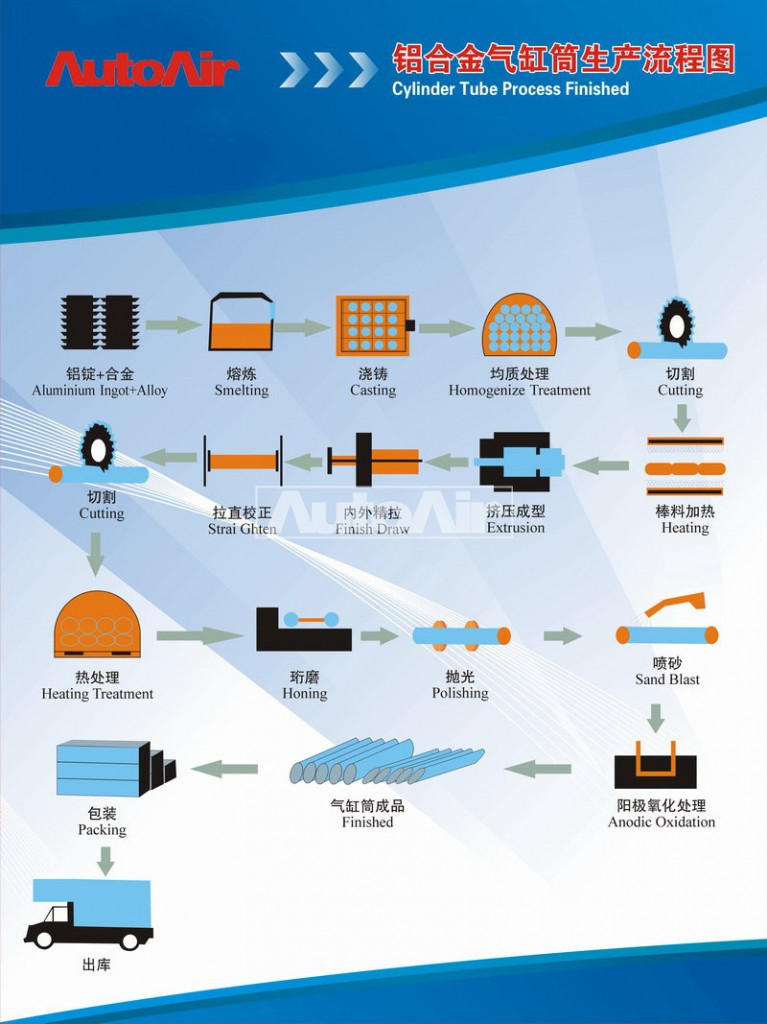

Procesul de producție al tubului cilindru pneumatic

Atelier de materii prime

Atelier de materii prime

Atelier de extrudare

Atelier de extrudare

Terminați atelierul de desen

Terminați atelierul de desen

Atelier de șlefuire

Atelier de șlefuire

Atelier de lustruire

Atelier de lustruire

Atelier de sablare

Atelier de sablare

Atelier de oxidare anodica

Atelier de oxidare anodica

Ambalaj Cilindru pneumatic Tub

Ambalaj Cilindru pneumatic Tub

Atelier de materiale gata

Atelier de materiale gata

În primul rând, după ce primim desenele personalizate ale clientului sau clientul adoptă desenele noastre standard, vom achiziționa materie primă pentru deschiderea matriței.

Pasul 1:Profil din aluminiu extrudat conform desenului de matriță

2 seturi de mașini de extrudare de profile din aluminiu de mare rezistență

Pasul 2:Finalizați extragerea

Pasul 3:Îndreptați

Pasul 4:Tăiere

Pasul 5:Tratament termic

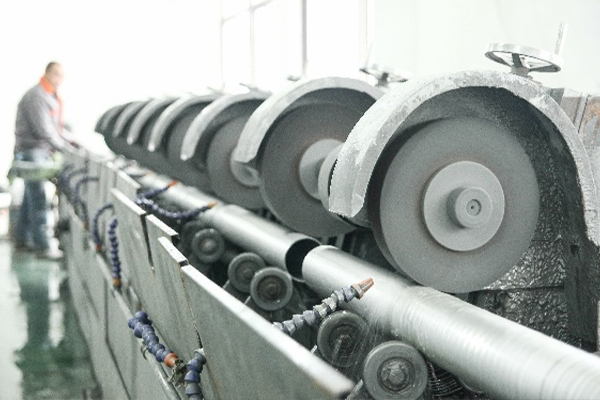

Pasul 6:Slefuire

12 seturi de mașini de șlefuit tuburi cilindrice pneumatice

FAQ:

Î1: Ce este șlefuirea?

A: Prelucrarea de finisare a suprafeței de finisare cu piatra de șlefuit (numită și baston de șlefuit) încorporată în capul de șlefuit.Cunoscut și ca plictisitor.Prelucrează în principal diverse găuri cilindrice cu un diametru de 5 până la 500 mm sau chiar mai mare, iar raportul dintre adâncimea găurii și diametrul găurii poate ajunge la 10 sau mai mult.În anumite condiții, poate prelucra și planuri, suprafețe circulare exterioare, suprafețe sferice, suprafețe ale dintelui etc. Circumferința exterioară a capului de șlefuit este încrustă cu 2-10 pietre de copt cu o lungime de aproximativ 1/3 până la 3/4 din lungimea gaurii.Când șlefuiți gaura, aceasta se rotește și se mișcă înainte și înapoi.În același timp, se extinde uniform prin arc sau control hidraulic din capul de șlefuit.Prin urmare, zona de contact cu suprafața găurii este mai mare, iar eficiența procesării este mai mare.Precizia dimensională a găurii după șlefuire este IT7 ~ 4, iar rugozitatea suprafeței poate ajunge la Ra0,32 ~ 0,04 microni.Dimensiunea permisului de șlefuire depinde de diametrul găurii și de materialul piesei de prelucrat, în general 0,02~0,15 mm pentru piesele din fontă și 0,01~0,05 mm pentru piesele din oțel.Viteza de rotație a capului de șlefuire este în general de 100 ~ 200 rpm, iar viteza mișcării alternative este în general de 15 ~ 20 m/min.Pentru a îndepărta așchiile de tăiere și particulele abrazive, pentru a îmbunătăți rugozitatea suprafeței și pentru a reduce temperatura zonei de tăiere, o cantitate mare de fluid de tăiere, cum ar fi kerosen sau o cantitate mică de ulei pentru ax, este adesea utilizată în timpul funcționării și uneori se foloseşte şi emulsie la presiune extremă.

Pasul 7:Lustruire

2 seturi de mașini de lustruit suprafețe

Pasul 8:explozie de nisip

2 seturi de mașini de sablare la suprafață

FAQ

Î1: Ce este explozia de nisip?

R: Procesul de utilizare a impactului fluxului de nisip de mare viteză pentru a curăța și a aspru suprafața substratului.Aerul comprimat este folosit ca putere pentru a forma un fascicul cu jet de mare viteză pentru a pulveriza materialul de pulverizare (minereu de cupru, nisip de cuarț, nisip de smirghel, nisip de fier, nisip Hainan) la viteză mare pe suprafața piesei de prelucrat, astfel încât aspectul sau forma suprafeței exterioare a suprafeței piesei de prelucrat se modifică, Datorită impactului și acțiunii de tăiere a abrazivului pe suprafața piesei de prelucrat, suprafața piesei de prelucrat poate obține un anumit grad de curățenie și rugozitate diferită, astfel încât proprietățile mecanice ale suprafeței piesei de prelucrat sunt îmbunătățite, îmbunătățind astfel rezistența la oboseală a piesei de prelucrat și creșterea acesteia și a acoperirii Aderența dintre straturi extinde durabilitatea filmului de acoperire și este, de asemenea, favorabilă nivelării și decorarii acoperirii.

Pasul 9:Anodizare

2 seturi de linii de tratament de anodizare

FAQ:

Î1: Ce este anodizarea?

A: Oxidarea anodică, oxidarea electrochimică a metalelor sau aliajelor.Aluminiul și aliajele sale formează un strat de peliculă de oxid pe produsele din aluminiu (anod) sub acțiunea curentului aplicat în condițiile corespunzătoare ale electrolitului și ale procesului.Dacă anodizarea nu este specificată, de obicei se referă la anodizarea cu acid sulfuric.

Pentru a depăși defectele de duritate a suprafeței aliajului de aluminiu, rezistență la uzură și alte aspecte, extinde domeniul de aplicare și extinde durata de viață, tehnologia de tratare a suprafeței a devenit o parte indispensabilă a utilizării aliajului de aluminiu, iar tehnologia de anodizare este în prezent cel mai utilizat și cel mai de succes dintre.

Pasul 10:Tuburi cilindrice din aluminiu finisate

Pasul 11:Ambalare tuburi cilindrice din aluminiu